一、引言

随着工业4.0和中国制造2025战略的深入推进,制造企业正加速向数字化、网络化、智能化转型。在此背景下,构建一个集数据采集、过程监控与生产执行于一体的高效、透明、敏捷的制造运营管理体系,成为提升企业核心竞争力的关键。SCADA(数据采集与监视控制系统)与MES(制造执行系统)作为智能工厂的核心信息系统,其独立建设与深度融合,共同构成了连接企业计划层与车间设备层的“神经中枢”与“执行大脑”。

二、系统概述与建设目标

1. SCADA系统:车间实时数据的“感知神经”

SCADA系统主要负责对工厂底层生产设备、生产线、仪器仪表等进行实时数据采集、过程监控与告警管理。它如同工厂的“眼睛”和“耳朵”,广泛分布于车间各个角落,持续不断地收集温度、压力、速度、状态、能耗等海量实时数据,并以图形化人机界面(HMI)为操作人员提供直观的生产过程监视与控制能力。

2. MES系统:制造过程的“指挥中枢”

MES系统则专注于生产过程的执行与管理。它接收来自上层ERP系统的生产计划,将其转化为详细的作业指令,下发给车间;它需要从车间获取实时数据,以跟踪在制品的状态、管理生产资源、控制产品质量、记录工时物料消耗,从而实现生产过程的透明化、可控化和可追溯化。

3. 建设总目标

本方案旨在通过SCADA与MES系统的协同建设与深度集成,实现以下核心目标:

- 生产透明化:实现从订单到成品全流程的实时可视与追踪。

- 控制精细化:对生产进度、设备效能、质量指标、物料流动进行精准管理与优化。

- 决策数据化:基于实时和历史数据,为生产调度、工艺改进、设备维护提供科学决策支持。

- 响应敏捷化:提升对生产异常、订单变更、设备故障的快速响应与处理能力。

三、SCADA系统建设方案

1. 架构设计

采用分布式、模块化架构,支持Web/Client访问。系统通常由监控中心(服务器、工程师站、操作员站)、现场控制站(PLC、RTU、网关)以及连接它们的工业通信网络(工业以太网、现场总线、5G/WiFi)构成。

2. 核心功能实现

- 全面数据采集:通过OPC UA、MQTT、Modbus TCP/RTU等标准协议,兼容各类PLC、CNC、机器人、智能仪表及传感器,实现异构设备数据的统一接入。

- 动态可视化监控:构建与物理车间1:1或逻辑对应的三维/二维组态画面,实时动态显示设备状态、工艺参数、生产流程。

- 智能报警管理:建立多级报警机制,支持阈值报警、变化率报警、组合报警等,并通过声光、短信、App推送等方式及时通知相关人员。

- 历史数据存储与分析:利用实时数据库高效存储海量时序数据,并提供趋势分析、对比分析、报表生成等功能。

- 安全与权限控制:实施严格的操作权限分级管理和操作日志审计,确保系统安全。

四、MES系统建设方案

1. 功能模块规划

MES系统通常涵盖以下核心模块:

- 生产调度管理:接收ERP计划,进行有限能力排程,生成并下发工单。

- 生产过程跟踪:通过条码/RFID等技术,实时跟踪工单进度、在制品位置与状态。

- 物料管理:指导物料的配送、上料、消耗与库存盘点,实现物料齐套性检查与防错。

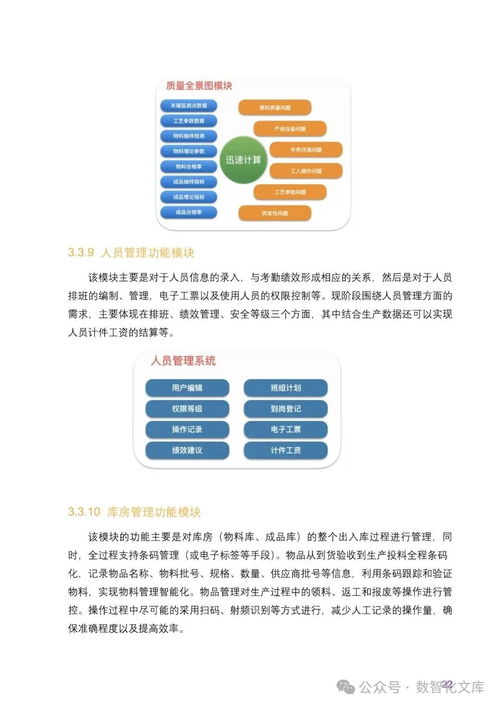

- 质量管理:集成检验标准(SOP),支持首检、巡检、末检及全过程质量数据采集(SPC),实现质量追溯。

- 设备效能管理:与SCADA深度交互,计算OEE(全局设备效率),分析设备停机原因。

- 人员绩效管理:记录员工工时、产量与质量情况,支持绩效考评。

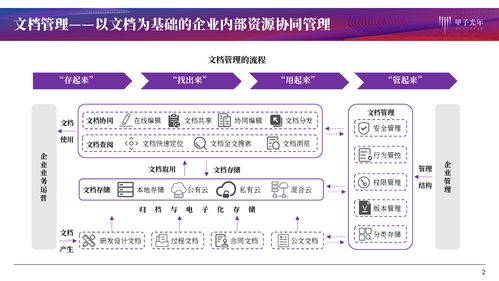

- 文档与电子批记录:无纸化管理工艺文件、图纸及生产记录。

2. 实施路径

采用“整体规划、分步实施、急用先行”的策略,优先上线生产跟踪、质量管理等能快速见效的模块,再逐步扩展至全功能覆盖。

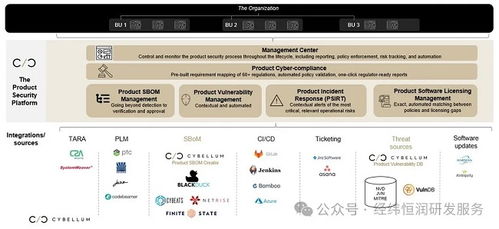

五、SCADA与MES信息系统集成服务方案

SCADA与MES的集成是方案成功的关键,其深度决定了数据流的畅通性与价值挖掘程度。

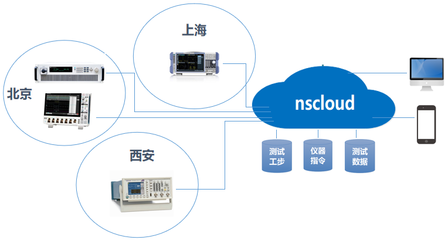

1. 集成架构与模式

采用基于服务总线(ESB)或工业互联网平台的松耦合集成架构。主要集成模式包括:

- 数据级集成:SCADA作为MES的实时数据源,通过中间数据库、OPC UA服务器或API接口,将处理后的实时数据(如设备状态、工艺参数、产量计数)主动推送或供MES按需订阅。

- 指令级集成:MES将生产指令(如配方参数、启停命令)下发给SCADA,由SCADA解析后驱动设备执行。

- 应用级集成:在统一门户或移动App中融合展示双方的关键信息,如在同一看板上显示计划、实际产量与设备实时状态。

2. 核心集成内容

- 设备状态与生产事件同步:SCADA实时采集的设备运行、空闲、故障、停机等状态,以及开始、结束、暂停等生产事件,实时同步至MES,用于进度跟踪与OEE计算。

- 工艺参数下发与监控:MES将工单对应的工艺配方、参数标准下发至SCADA,SCADA在执行过程中监控实际值并反馈合规性。

- 质量数据关联:将SCADA采集的关键过程参数(CPK)与MES中的质量检验结果关联,构建完整的全要素质量追溯链条。

- 报警协同处理:SCADA产生的设备报警触发MES中的维保工单或生产调整建议,实现报警的闭环管理。

3. 集成服务实施保障

- 专业团队:配备既懂OT(运营技术)又懂IT(信息技术)的复合型集成实施团队。

- 标准先行:制定统一的数据字典、编码规范、接口协议标准,确保双方“说同一种语言”。

- 平台化工具:采用成熟的工业集成平台或中间件,降低集成开发复杂度和维护成本。

- 测试与验证:建立完整的集成测试环境,对数据准确性、实时性、业务逻辑正确性进行充分验证。

- 持续优化:上线后持续监控集成数据流,根据业务需求变化进行迭代优化。

六、预期效益与

通过本方案的实施,企业将构建起一个数据自动流动、状态实时感知、业务高效协同的数字化车间。预期取得以下显著效益:

- 生产效率提升:减少非计划停机,优化排程,提高设备利用率(OEE可提升10%-20%)。

- 产品质量改善:实现全过程质量控制与追溯,降低次品率,提升产品一致性。

- 生产成本降低:通过精细化的物料与能耗管理,减少浪费,降低库存。

- 管理决策科学化:为各级管理者提供实时、准确的数据看板与决策支持报告。

- 交付能力增强:提高生产柔性,缩短制造周期,更快响应客户需求。

SCADA与MES系统的协同建设与深度集成,并非简单的技术叠加,而是通过数据驱动实现制造运营管理模式的一场深刻变革。选择专业的集成服务伙伴,采用科学的建设方案,是确保项目成功、最大化投资回报、最终迈向真正智能工厂的必由之路。